Wie entsteht eine Alufelge? Zu Besuch bei BBS

Höchste Qualität made in Germany, 50 Jahre Erfahrung im Rennsport sowie das Know-How & Herzblut von über 600 Mitarbeitern – das ist es, was aus einem Aluminiumbarren das berühmte BBS Leichtmetallrad macht. Doch wie entsteht eigentlich eine Alufelge?

Zu Besuch bei BBS in Schiltach und Herbolzheim

Das wollten wir uns gern einmal mit eigenen Augen ansehen und wurden von BBS freundlicherweise zu einer Werksbesichtigung eingeladen. Hier in Schiltach und Herbolzheim konnten wir einen Blick darauf werfen, wie die berühmten Leichtmetallräder der Top-Marke BBS entstehen.

Unser Weg führt uns also vom Elbflorenz in den Schwarzwald, wo wir die beiden Werke besuchen durften und jeden Arbeitsschritt erklärt bekamen. Unser neugewonnenes Wissen wollen wir natürlich teilen. Also denn: das ist er, der Weg zum Mythos BBS!

Woher kommt der Name BBS?

Gegründet wurde das Unternehmen 1970 von Heinrich Baumgartner und Klaus Brand in Schiltach.

Vom Aluminiumbarren zum Leichtmetallrad: der Bau einer BBS-Alufelge

Wir beginnen unsere Führung auf den Spuren einer Alufelge also in Schiltach, dem ursprünglichen Gründungsort und Produktionsstandpunkt von BBS. Für die Lackierung der Felgen werden wir in das etwa 70 km entfernte Herbolzheim fahren, doch dazu später mehr.

Schritt 1: Vorbereitung und Schmelzofen

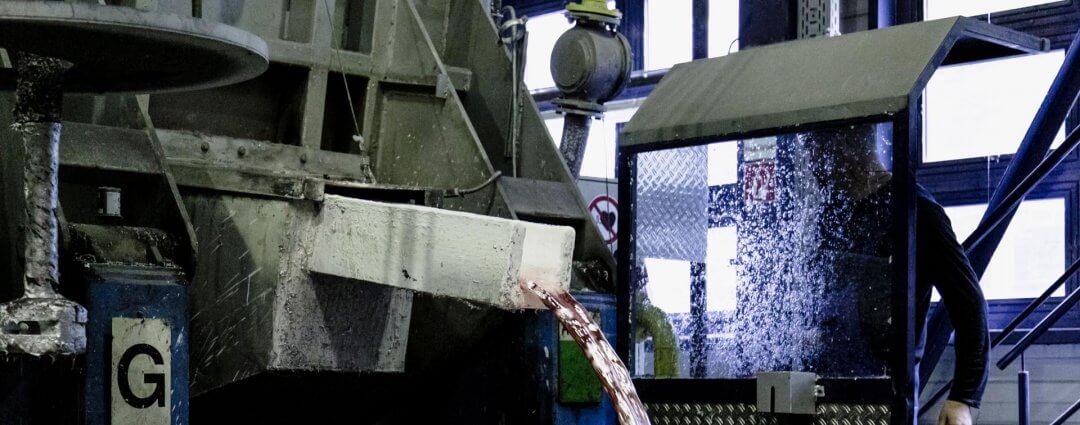

Zunächst werden mehrere Barren aus spezieller Aluminium-Silizium-Legierung und Recyclingmaterial, z.B. Aluminiumspäne, die bei weiteren Produktionsschritten abfallen, im Schmelzofen verflüssigt. Bei einer Temperatur von 1000°C können innerhalb von zwei Stunden bis zu 5 Tonnen Legierung eingeschmolzen werden!

Anschließend fließt die noch über 700°C heiße Legierung aus dem Schmelzofen in den Transportofen. Bevor die Legierung jedoch in Felgenform gegossen wird, steht die erste von zahlreichen Qualitätsprüfungen an.

Schritt 2: Analyse und Reinigung der Legierung

In der Spektralanalyse wird die Materialzusammensetzung strengstens auf Abweichungen kontrolliert.

Schritt 3: Gussvorgang

Die flüssige Legierung wird nun in Transportöfen zur Gießmaschine befördert und anschließend im Niederdruckverfahren mit 1,2 Bar in die Form gepresst und ausgeformt. Die frisch gegossene Alufelge hat dabei noch immer eine Temperatur von über 700 °C.

Vor der Weiterverarbeitung muss sie zunächst abgekühlt werden. Dies geschieht durch ein komplexes Druckluft-/Wasserkühlsystem, denn nur durch die exakte Steuerung des Abkühlvorgangs kann ein möglichst ideales Materialgefüge gewährleistet werden.

Schritt 4: Röntgen

Kaum ist die Legierung erstarrt, durchläuft der Rohling die nächste Qualitätskontrolle. Röntgenstrahlen durchleuchten das ganze Rad auf sogenannte Lunker, Poren und Risse. Unter Lunkern versteht man winzige Hohlräume im Material.

Nur wenn die Röntgenanlage grünes Licht gibt, darf der Rohling weiterverarbeitet werden. Andernfalls wird er recyclet und erneut eingeschmolzen.

Schritt 5: Sichtkontrolle und Vorbohren

Nach eingehender Sichtkontrolle durch das BBS-Fachpersonal wird das Rad gestempelt und gekennzeichnet, bevor es zum nächsten Arbeitsschritt geht. Damit ist nun jeder Rohling identifizier- und rückverfolgbar.

Beim Vorbohren werden Gussgrate aus dem Gießprozess entfernt und so der Rohling auf das Abstrecken vorbereitet.

Schritt 6: Flow Forming

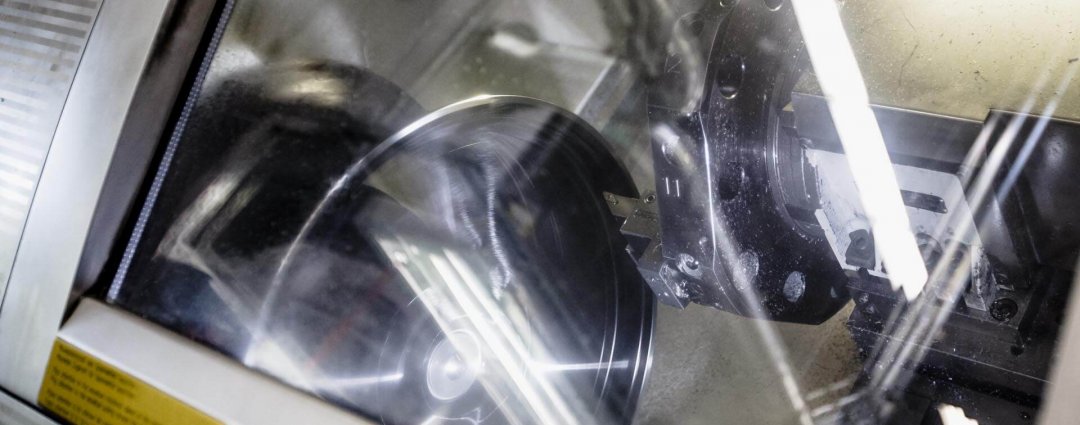

Da einige Felgen nicht in den Gussmaßen bleiben, sondern verbreitert werden, bedient man sich bei BBS dem Flow Forming-Verfahren.

Was ist Flow Forming?

Die englische Bezeichnung für das Abstrecken einer Alufelge bedeutet wörtlich übersetzt so viel wie das "Formen einer Felge in Bewegung". Die Felge wird in der Maschine in Rotation versetzt, während sie bis zu 120 mm gestreckt wird. Dabei verdichtet sich das Metall und wird widerstandsfähiger. Das Flow Forming dient also auch der Erhöhung der Materialfestigkeit.

Das Rad wird auf über 300°C erhitzt. Während des Abstreckvorgang übertragen drei Rotationswalzen bis zu 15 t Druck auf das Felgenbett und strecken das Rad auf eine Gesamtbreite von bis zu 350 mm!

Schritt 7: Warmbehandlung

Ob abgestreckt oder nicht – alle BBS-Räder durchlaufen die bereits in weiten Teilen vollautomatische Wärmebehandlung. Dieser zeitintensive, aber wichtige Fertigungsschritt besteht aus drei Stufen, in denen die Räder 6,5 Stunden bei über 500°C warmbehandelt werden. Anschließend werden sie im Wasserbad abgeschreckt, damit sich das Materialgefüge festigt und für weitere 6,5 Stunden bei über 150°C ausgelagert.

Erst durch diesen Wechsel zwischen dem sogenannten Lösungsglühen, dem Abschrecken und der Entspannung erhalten sie ihre Endfestigkeit.

Schritt 8: Mechanische Bearbeitung

Das Felgenbett wird innen und außen abgedreht, d.h. eine Zerspanungsmaschine trägt überflüssiges Material ab. Hinzu kommen die Radnaben-, Kalotten- und Ventilbohrungen, wodurch das Rad seine endgültige Form erhält. Anschließend folgt eine weitere Qualitätskontrolle, in der die Felgenmaße mithilfe einer 3D-Abtastung bis auf den Tausendstel Millimeter genau überprüft wird.

Unwuchtprüfung / Rundlaufprüfung

Die automatische Unwuchtprüfung kontrolliert die gleichmäßige Masseverteilung des Rades.

Schritt 9: Mechanisches Finishing

Ein geschultes Auge und viel Erfahrung der Mitarbeiter sind beim Finishing erforderlich. Nach dem Schleifen der Designseite und dem Entgraten des gesamten Rades ist es bereit für die Lackierung.

Waschanlage & Dichtheitsprüfung

In der Waschstraße wird der verbliebene Schleifstaub entfernt. In der nächsten Qualitätskontrolle, der Dichtheitsprüfung, wird sichergestellt, dass das Felgenbett garantiert luftdicht ist.

Sichtkontrolle und Verladen

Nach einer abschließenden Sichtkontrolle durch die Mitarbeiter werden die Räder verladen und ins 70 km entfernte Herbolzheim transportiert.

Schritt 10: Oberflächenbehandlung

Im Werk Herbolzheim dreht sich nun alles um die Oberflächenbehandlung und Veredelung der BBS-Räder. In der Lackieranlage starten die Räder zunächst mit einer reinigenden Vorbehandlung.

Grundpulver und Farblack ergeben eine makellose Oberfläche, die mit einer abschließenden Schicht Acryllack versiegelt wird. Der farblose Acryllack schützt das Rad vor äußeren Einflüssen, Beschädigungen und versiegelt das Material für eine besonders lange Haltbarkeit.

Veredelungsformen

Der Mythos BBS lebt

Das ist er also, der beeindruckende Weg einer BBS-Felge vom Aluminiumbarren zu einer von Deutschlands beliebtesten und weltweit erfolgreichsten Markenfelgen. Im Gedächtnis bleibt uns vor allem die kompromisslose Qualitätssicherung. die sowohl maschinell als auch durch Fachpersonal an fast jedem Arbeitsschritt abläuft. Nicht ohne Grund gehören zahlreiche deutsche Premium-Automobilhersteller zu den Stammkunden der Schiltacher.

So findest du BBS-Felgen bei felgenoutlet

Wer einmal in den Bann des Mythos BBS gezogen wurde, der kommt davon nie mehr los. Nutze die Gelegenheit und entdecke alle BBS-Felgen, die wir im Shop anbieten. Neben der legendären BBS Super RS findest du bei uns auch die exklusive Nürburgring-Edition der BBS CI-R sowie 28 weitere wintergeeignete und polierte, diamantgedrehte oder auch mit Laserbeschriftung versehene Designs!

Das könnte dich auch interessieren

Alufelgen im Winter: Sind meine Felgen wintertauglich?

24. September 2019

Felgen online kaufen – eine sichere Sache?

17. Juli 2020